半導体製造装置の開発から製造まで行う重要拠点

富山事業所の施設・設備を紹介します。

厳しいセキュリティに守られており、普段はなかなか目にすることができない富山事業所の施設・設備。今回、特別にその一部をご紹介します。

BUSINESS SITE INTRODUCTION 01

プロセス開発エリア

次世代半導体デバイスに対応したプロセスや要素開発を実施

プロセス開発エリアでは、デバイストレンドや顧客ニーズに適応するプロセス条件の開発や新規原料の検討、成膜の評価・測定などを行っています。シミュレーション技術や各種成膜実験の評価、高度な測定技術等を活用し、各種データから成膜メカニズムを考察することで性能確認を行っています。また、5年後、10年後を見据えて、次世代デバイスに対応するプロセス技術や新しいプロセスガスを生み出せるように、常に改善、解析、実験を繰り返しています。

半導体デバイスの製造プロセスにおいては、DNAやウイルスのように微細なナノメートル(nm)の世界で、高品質な薄膜を生成するには高度な技術が必要となります。熱流体力学、機械工学、制御工学、電気・電子工学 、さらには、マテリアル工学、物理工学、プラズマ工学といった幅広い分野の技術が求められるため、それぞれの専門家が結集しプロセス開発を行っています。

自社の技術に加え、国内外のコンソーシアムや大学、および開発パートナーと連携しながら、高難易度の課題をクリアし続けています。

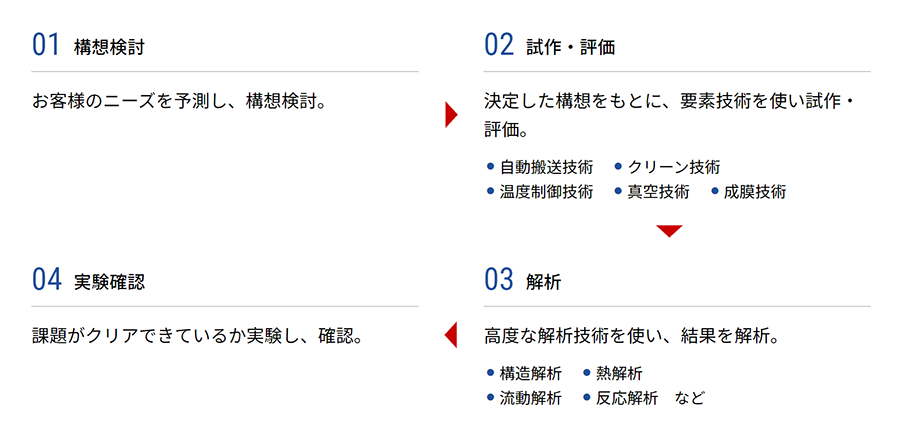

研究開発フロー

BUSINESS SITE INTRODUCTION 02

装置システム開発エリア

次世代半導体デバイスに対応した装置や要素開発を実施

システム開発エリアでは、高難易度な成膜を実現するための装置システムやコンポーネントの開発、顧客ニーズに適応する装置の設計、改善行っており、ハードウェア設計(機械、電気、シミュレーション)、ソフトウェア設計を担当するエンジニアが在籍しています。

半導体製造装置においては温度・ガス供給・圧力制御、ウェーハ搬送、装置内クリーン化、装置オペレーション等のさまざまな技術が必要であり、装置全体の設計からシミュレーションを活用した各要素の専門設計までを手掛けています。自社の電気・機械・シミュレーション・ソフトウェア設計だけでなく、部品・ユニットメーカーからの購入品の選定や技術検討、評価、共同での開発等も行うことで、高難易度の課題をクリアしお客様の要望に応える装置を実現させています。

BUSINESS SITE INTRODUCTION 03

評価エリア

厳しい評価試験を繰り返すことで高度化・複雑化する要求に対応

当社の半導体製造装置は、主に半導体の性能を左右する成膜プロセス、トリートメント(膜質改善)プロセスを担い、世界中の半導体メーカーから高い評価をいただいています。その強みを支えているのがこの評価エリアです。

当社はこの評価エリアにおいて、社内開発向けの半導体製造装置を使って成膜処理やトリートメント処理を行います。お客様の要求を満たし最適化を図るため、膜厚測定・異物検査・各種物理分析・観察等、ナノレベルの評価を行っています。

そうした評価を繰り返しながら、DRAM、3D-NAND、Logic等、半導体デバイスの性能向上に伴い、ますます高度化・三次元化するお客様の要求に応えています。

BUSINESS SITE INTRODUCTION 04

生産エリア

クリーンな環境下で無駄を省いた効率の良い生産を実現

生産エリアでは、製造を担当する従業員が、装置の組み立てなどを行っています。半導体製造工程では、目に見えないほど小さなゴミであっても大きな異物となり、半導体デバイスの品質低下が起こります。そのため、さまざまな半導体製造装置の生産を行う生産エリアは、清浄度がクラス5000というクリーンルームになっています。

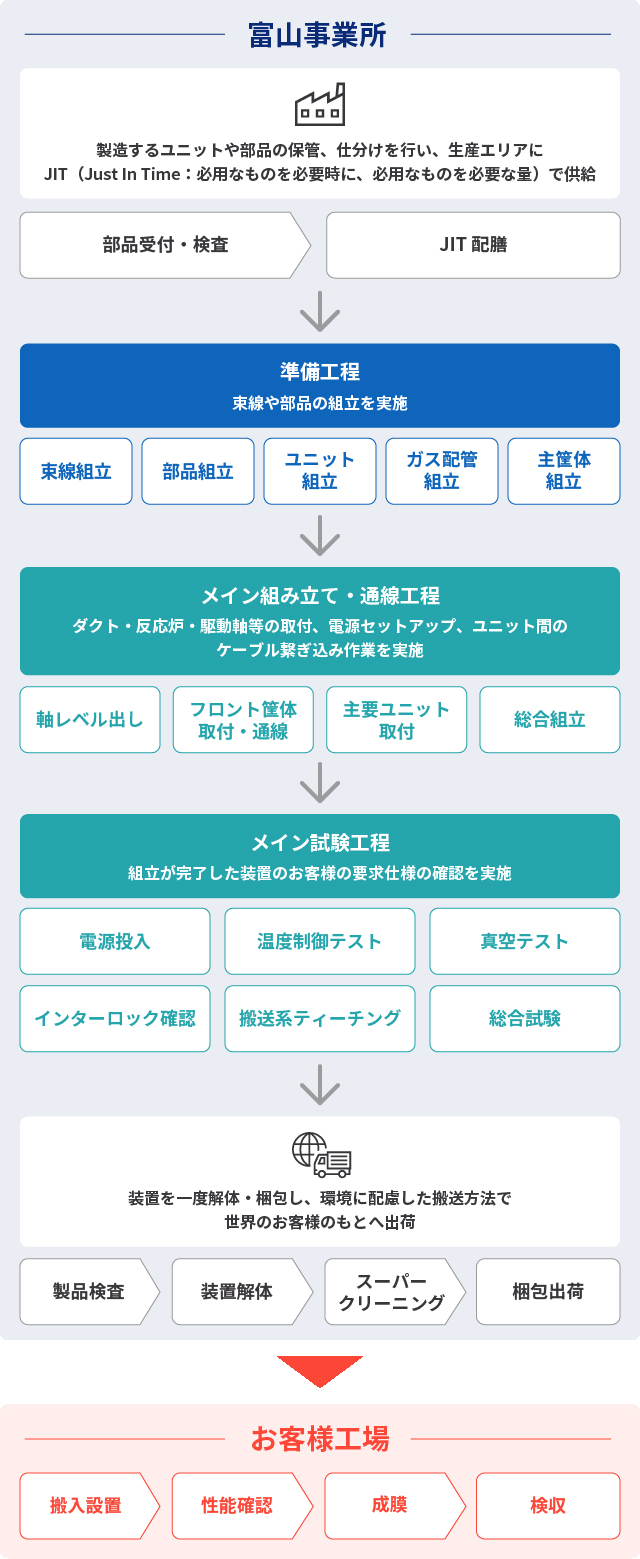

半導体製造装置生産の流れ

TOPICS:省スペースかつ高い生産性で半導体デバイス製造に貢献

当社のバッチ成膜装置は、ウェーハを縦に高く積み上げて処理を行うため、高さこそ4m以上となり、横幅はわずか1m強です。お客様先の工場では省スペースで高い生産性を発揮し、高い評価を得ています。

BUSINESS SITE INTRODUCTION 05

トレーニングセンタ

富山事業所のすぐ近くにある西山館では、当社グループの装置のメンテナンスや操作方法をレクチャーするスタンダードトレーニングをはじめ、装置を効率よく運用いただくためのサポートを行っています。はじめて装置に触れる方からスペシャリスト、インストラクターをめざす方に対応できるよう幅広いカリキュラムをご用意しています。また、装置購入をご検討されているお客様のご見学にも対応しています。

BUSINESS SITE INTRODUCTION 06

展示室

当社グループの製品の歴史を紐解く、さまざまな展示物がズラリ

展示室では、当社グループの歴史を紐解く資料を展示しています。

入口には世界地図のパネルが設置されており、国内外のグループ会社とブランチの拠点をご覧いただけます。展示室内では、沿革や製品の変遷を展示しており、当社が歩んできた歴史を知ることができます。

また、当社の製品は世界中の半導体メーカーから高く評価され、数々の賞をいただいており、展示室ではそれらのトロフィーなども展示しています。

TOPICS:より大きく、繊細に。直径300mmに宿る当社の最新技術

超高純度に生成されたシリコン単結晶インゴットを専用装置で引き上げると、写真のような棒状のものが出来上がります。そして、これを薄くスライスして研磨したものがウェーハです。

1970年代が一番左の3inch、それが時代とともに大きくなり、2000年代で8inch、現在は12inch(※直径300mm相当!)のウェーハが主流となっています。

ウェーハサイズが大きくなると、一度の処理で取り出せる半導体デバイスが多くなり、生産性が高まるメリットがあります。一方でウェーハ面積が大きくなれば、膜厚を均一に保つため、より高度な技術が求められます。

この薄いシリコンでできたウェーハ基盤の上に、薄膜を何層も重ねたり、削ったりする工程を繰り返して配線やトランジスタを形成し、半導体デバイスができます。

当社は、このウェーハ上に薄膜を形成していく装置を世界中のお客様に提供しています。

BUSINESS SITE INTRODUCTION 07

カフェテリア

食事の充実で社員をおいしくサポート

約1,400人の従業員を「食」からバックアップしているのが、カフェテリア「Mountain View」です。立山連峰を見渡せる眺望と500席の広々大空間が自慢で、事業所の営業日には、朝・昼・夕食と1日のバランスを考えた食事を提供しています。

メニューは、日替わりの定食2種類の他、カレーライス、ラーメン、うどん・そば、副菜、デザートなどです。気になる値段については、会社の福利制度として喫食費用の約半額を会社が負担しているため、本人負担額は平均330円と安価なのも魅力です。

飲料や菓子、文房具等を販売しているショップも併設されており、これらの支払いには電子マネー内蔵の社員証によるキャッシュレス決済も利用可能です。精算機は、支払金額に加え、カロリーや栄養素別摂取量も自動表示されるため、健康管理に役立てられます。

TOPICS:食事を通して社会貢献活動にも賛同

対象となる食品や商品、サービスを購入すると代金の一部が寄付金となり、開発途上国の子どもたちの学校給食になる「TABLE FOR TWO活動」にも取組んでいます。

社員食堂では「TABLE FOR TWOメニュー」を日替わりで提供しています。健康に配慮したこのメニューを注文することで、1食につき20円が寄付され、開発途上国の子どもたちの学校給食になります。

2022年の取り組みが評価され、「2023年シルバーパートナー」として認定されました。なお、富山事業所では2015年より本プログラムを導入しています。

BUSINESS SITE INTRODUCTION 08

ドミトリー

1枚目:白風寮 2枚目:青風寮

独身や単身赴任者に嬉しい社員寮も事業所近くに

富山事業所の近くには寮が2つあり(白風寮・青風寮)、独身者や単身赴任者が入居しています。白風寮は若手社員、青風寮は中堅以上の社員や単身赴任者等が主に利用しています。

いずれの寮も富山事業所の近辺にあるため、通勤には非常に便利で、個人契約の賃貸よりも安価に利用することができます。

寮では、さまざまな部門や年次の社員が入寮していることもあり、社員間で縦・横の繋がりができ、活発に交流ができます。

BUSINESS SITE INTRODUCTION 09

警備所・来客用玄関

来場の際は警備所の受付から

会社説明会や面接試験などで富山事業所に来られた際には、まずは警備所にて受付を行います。事業所構内に入るための手続きを行い、カメラ付き情報機器(スマートフォンやタブレット等)のカメラレンズ部に撮影防止用のシールを貼付させていただきます。

当社が最先端技術を扱っているため、技術や秘密情報の漏洩防止策の一つとしてお願いしています。

KOKUSAI ELECTRICを知る

採用情報

お問い合わせ

CONTACT

コーポレートスローガン「技術と対話で未来をつくる」のもと、多様なニーズに応え、新しい未来をともにつくる仲間を、新卒・経験者ともに広く募集しています。